Lean pochodzi z Japonii, gdzie został opracowany przez Toyotę. Często się używa określenia Toyota Production System – TPS, bo nazwa „Lean” została użyta przez Amerykanów, którzy ją rozpowszechnili na świecie. Podstawowa różnica, to fakt, iż TPS jest raczej filozofią zarządzania, a Lean metodą poprawy efektywności firmy.

Jak działa Lean?

Główny cel Lean, to eliminacja marnotrawstwa.

Wyróżnia się 7 rodzajów Muda (czyli marnotrawstwo po japońsku):

• nadprodukcja – czyli produkowanie za dużo lub za wcześnie,

• zbędny ruch – nadmierny ruch związany ze złą organizacją stanowisk pracy,

• oczekiwanie – długie okresy bezczynności ludzi, maszyn, części, materiałów,

• zbędny transport – przemieszczanie elementów, części, półwyrobów, wyrobów częściej niż to jest koniecznie,

• zapasy – zbyt wiele materiałów w procesie produkcji, zbyt wiele wyrobów gotowych,

• wady – dotyczą wyrobów, jak i dokumentacji, dostaw, informacji,

• nadmierna obróbka – wykonywanie zbędnych kroków w procesie obróbki.

TPS powstało na początku XX wieku, kiedy Toyota „podpatrywała” sposób produkcji stosowany przez Forda. Nie mogli go jednak wprost zastosować, ponieważ istniała ogromna różnica w ilości produkowanych samochodów przez Forda – 7000 dziennie i Toyotę – 2685 samochodów w ciągu 13 lat! System Toyoty musiał uwzględnić tę różnicę. Kluczowym jego elementem jest system „ssący”, który w odróżnieniu od systemu „pchającego” – podłączony jest na końcu łańcucha produkcyjnego. System ssący daje znak do produkcji dopiero wtedy gdy jest zapotrzebowanie na produkt.

System „ssący” używa narzędzia zwanego „kanban”, czyli kartki papieru, która powstaje wtedy, kiedy pojawia się zamówienie ze strony klienta. Pracownik ma pracować tylko wtedy, kiedy pozwala na to „kanban”. Organizacja produkcji jest podporządkowana zamówieniom klienta.

Lean porządkuje działania, które się odbywają w firmie, temu co ma wartość dla klienta. To co nie jest wartością dla klienta jest marnotrawstwem. Wyjątkiem są te czynności, które nie wnoszą wartości dla klienta, ale są niezbędne ze względów porządkowych, prawnych oraz kilku innych. Dokonuje się sprawdzenia czynności w postaci Mapowania Strumienia Wartości VSM (Value Stream Mapping) dla klienta. Czasem klient będzie zewnętrzny, czasem wewnętrzny. Następnie eliminuje się te czynności, które nie dodają wartości dla klienta (z wyjątkiem tych wymaganych przez prawo i np. wymogi bezpieczeństwa.)

Innym jego elementem jest filozofia „Kaizen” – czyli ciągłe doskonalenie. Kaizen to takie podejście do prowadzenia firmy, które zakłada, że każdy element firmy warto doprowadzać do doskonałości.

Niestety, przez większość osób Lean jest rozumiany tylko poprzez jego pierwszy element, czyli eliminację Muda. Być może dlatego, że eliminacja marnotrawstwa daje szybkie i widoczne (choć na początku niewielkie) efekty. Czasami te efekty są osiągnięciem w mikroskali, czyli na poziomie działu, ale dla firmy mogą być obciążeniem!

Podstawą TPS jest myślenie dalekosiężne

Tego niestety często brakuje podczas wdrażania Lean w wielu przedsiębiorstwom.

Myślenie systemowe, czyli w kategoriach całego systemu, w którym istnieje firma, zwykle nie jest domeną, która przyświeca Lean. Dlatego Lean nigdy nie będzie TPS.

Wdrożenie narzędzi Lean może przynieść dobry skutek dla firmy. Jednak nie musi…

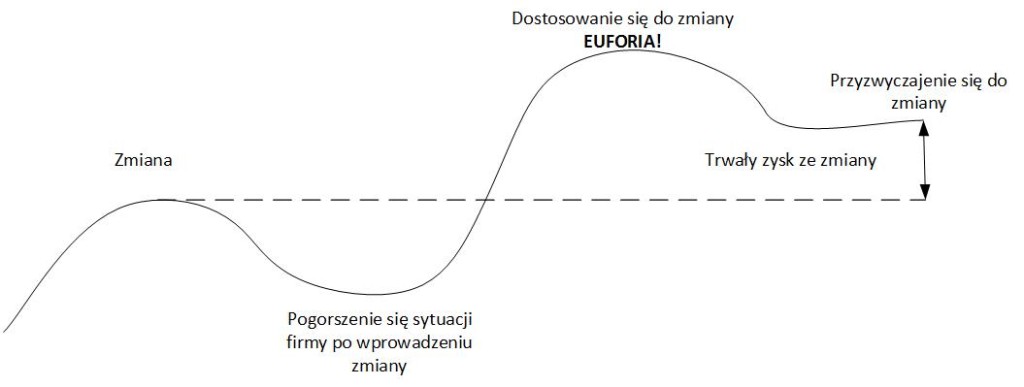

Wdrożenie filozofii Toyoty jest długotrwałe i bardzo często się nie udaje. Jeżeli w Twojej firmie masz do czynienia z Lean i nie widzisz jej dobrych efektów, to może warto się zastanowić, czy go dobrze wdrażasz. Złe wdrożenie Lean może skutkować pogorszeniem wyników przedsiębiorstwa w przyszłości!

Twój konsultant

Jacek

PS. Lean można wdrożyć tak, aby wykorzystać jego zalety i ominąć jego wady. Chcesz wiedzieć jak? Skontaktuj się ze mną.